液压泵加工

液压泵是液压系统中的核心元件之一,广泛应用于各个领域,如工程机械、冶金设备、船舶、航空航天等。液压泵的加工质量直接影响到液压系统的性能和可靠性。本文将介绍液压泵加工的相关知识,帮助用户了解液压泵的加工过程和要点。

一、液压泵加工的基本流程

液压泵加工的基本流程包括设计、加工准备、加工加工、装配和调试等环节。

1. 设计:液压泵的设计是加工的基础,设计人员需要根据液压泵的工作条件和要求,确定液压泵的结构、尺寸和材料等参数。

2. 加工准备:加工准备包括材料采购、设备准备和工艺准备等。材料采购需要选择合适的材料,如铸铁、铸钢、不锈钢等。设备准备包括机床、刀具、量具等设备的选择和调试。工艺准备包括制定加工工艺和工艺路线等。

3. 加工加工:液压泵的加工加工包括铸造、锻造、机械加工、热处理等工艺。铸造和锻造是液压泵加工的基础,通过铸造和锻造可以得到液压泵的基本形状。机械加工是液压泵加工的主要环节,包括车削、铣削、钻削、磨削等工艺。热处理是为了提高液压泵的硬度和耐磨性。

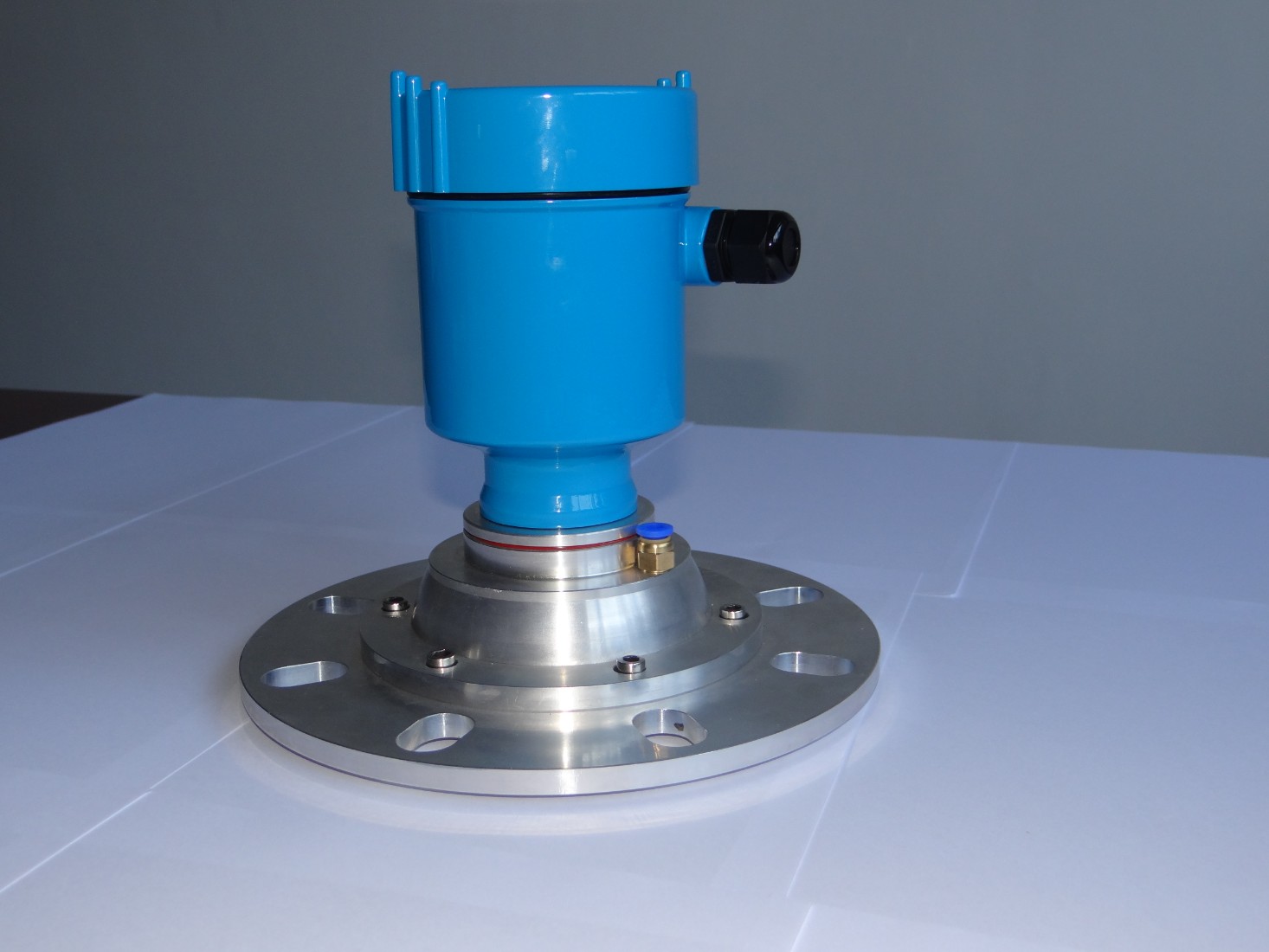

4. 装配:液压泵的装配是将各个零部件按照一定的顺序和方法组装在一起,形成完整的液压泵。装配过程需要注意零部件的配合间隙、润滑和密封等问题。

5. 调试:液压泵的调试是为了验证液压泵的性能和可靠性。调试过程包括静态试验和动态试验,通过试验可以检测液压泵的流量、压力、噪声等参数。

二、液压泵加工的要点

液压泵加工的要点包括材料选择、工艺控制和质量检测等。

1. 材料选择:液压泵的材料选择需要考虑液压泵的工作条件和要求。一般情况下,液压泵的外壳和叶轮等零部件采用铸铁或铸钢材料,密封件采用橡胶或聚氨酯材料。

2. 工艺控制:液压泵的工艺控制需要控制加工过程中的各个环节,确保加工质量。工艺控制包括工艺参数的选择、工艺路线的制定和工艺操作的控制等。

3. 质量检测:液压泵的质量检测是为了验证加工质量和性能。质量检测包括外观检查、尺寸检测、硬度检测和性能试验等。

三、液压泵加工的常见问题及解决方法

液压泵加工中常见的问题包括尺寸偏差、表面质量、装配间隙和泄漏等。解决这些问题需要采取相应的措施。

1. 尺寸偏差:尺寸偏差是指加工零件的实际尺寸与设计尺寸之间的差异。解决尺寸偏差问题需要加强工艺控制,控制加工过程中的各个环节,如刀具的选择、切削速度和进给量的控制等。

2. 表面质量:表面质量是指加工零件的表面光洁度和粗糙度。解决表面质量问题需要选择合适的刀具和切削参数,加强切削液的冷却和润滑,采取适当的研磨和抛光等工艺。

3. 装配间隙:装配间隙是指液压泵的零部件在装配过程中的配合间隙。解决装配间隙问题需要控制零部件的尺寸和形状,采用合适的装配方法和工艺。

4. 泄漏:泄漏是指液压泵在工作过程中的液体泄漏现象。解决泄漏问题需要加强密封件的选择和装配,采用合适的密封材料和密封结构。

总结:

液压泵加工是液压系统中不可或缺的环节,加工质量直接影响到液压系统的性能和可靠性。本文介绍了液压泵加工的基本流程、要点和常见问题及解决方法,希望能够帮助用户了解液压泵加工的相关知识。如需了解更多液压泵加工的内容,请关注我们的网站。

《工良液压技术部整理发布,转载请标明出处》